Chaque année, la France enregistre en moyenne 150 accidents du travail liés à des explosions, dont plus de 15% entraînent des conséquences humaines et matérielles significatives. Les chantiers et les environnements industriels présentent un risque accru d’explosion, surtout en présence de substances inflammables telles que les gaz, la vapeur et la poussière. Pour garantir la sécurité, il est crucial de définir les zones ATEX d’un lieu de travail et d’entreprendre toutes les mesures nécessaires pour sécuriser les périmètres concernés.

Qu’est-ce qu’une zone ATEX ?

Sur les sites industriels et les chantiers, la sécurité est une priorité, et parmi les dispositifs de prévention des dangers, on trouve l’indication ATEX, qui signifie « Atmosphère Explosive ». Une zone ATEX est un environnement où le risque d’explosion est élevé en raison de la présence de combustibles, qu’ils soient visibles ou invisibles à l’œil nu. Selon la norme EN 1127-1, une explosion est définie comme « une réaction brutale d’oxydation ou de décomposition entraînant une élévation de température ou de pression, ou les deux simultanément ». La formation d’une zone ATEX peut résulter de conditions de fonctionnement normales ou d’une fuite accidentelle de combustibles.

L’explosion dans une zone ATEX se produit lorsque six conditions simultanées sont réunies :

- La présence d’un comburant (généralement l’oxygène de l’air).

- La présence d’un combustible (gaz, poussière, vapeur, etc.).

- La présence d’une source d’inflammation (étincelle, électricité statique, chaleur, etc.).

- L’état particulier du combustible (gaz, poussière, brouillard, etc.).

- L’obtention d’un domaine d’explosivité : le mélange n’est ni trop pauvre ni trop riche en combustible.

- Un espace confiné.

Il est important de noter que les zones ATEX ne se limitent pas aux sites industriels, toute activité impliquant la manipulation de substances inflammables peut également présenter ce risque.

Définitions importantes concernant les zones dangereuses

Chaque zone ATEX est normalisée en fonction de son degré de dangerosité. Conformément à la directive ATEX 99/92/CE, l’employeur est tenu d’évaluer les risques d’explosion sur son site et de classer les zones à risque.

Le zonage ATEX doit être effectué par un intervenant compétent pour définir et sécuriser le lieu de travail. La classification des zones ATEX implique un audit de l’ensemble de l’outil de production, conformément à l’article 7 de la Directive ATEX 1999/92/CE, qui spécifie que « l’employeur subdivise en zones les emplacements où des atmosphères explosives peuvent se présenter ».

Comment délimiter les zones ATEX ?

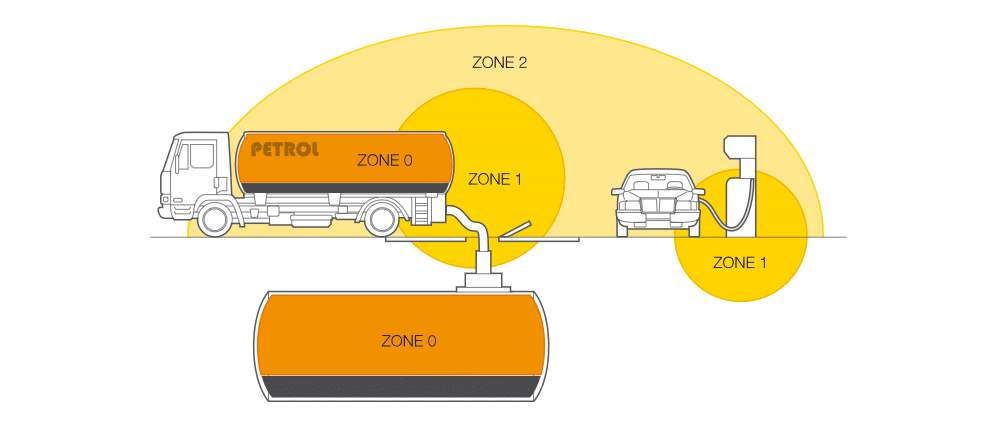

Le zonage consiste à définir les parties d’un site où des risques d’explosion peuvent se former, qualifiées de zones dangereuses, en fonction de leur degré de dangerosité. La délimitation des zones ATEX est cruciale pour la sécurité des travailleurs intervenant dans des zones où des atmosphères explosives peuvent se former.

La délimitation d’une zone ATEX est basée sur une évaluation des risques, prenant en compte la fréquence et la durée de la présence de substances explosives, la ventilation et les sources potentielles d’ignition. Une fois les zones à risque identifiées, elles doivent être clairement délimitées, ce qui peut être réalisé par divers moyens tels que le marquage au sol, la signalisation, l’utilisation de barrières physiques ou d’équipements spécifiques.

La réglementation

Une zone est qualifiée d’ATEX lorsqu’elle est utilisée pour stocker ou manipuler des matières inflammables. Le niveau de dangerosité d’une zone ATEX dépend de la quantité et de la nature de ces matières. Plus le niveau est élevé, plus les réglementations sont strictes. Deux directives européennes régissent la réglementation ATEX : la Directive 2014/34/UE (ATEX 95) concernant les équipements utilisés en zone ATEX, et la Directive 1999/92/CE (ATEX 137) concernant la sécurité des travailleurs dans une zone ATEX.

Les employeurs doivent évaluer les risques d’explosion sur leur site, identifier, classer et délimiter les zones ATEX, mettre en place des mesures techniques et organisationnelles de protection, mettre à disposition des équipements spécifiques aux zones dangereuses, coordonner les intervenants en ATEX, et rédiger un document relatif à la protection contre les explosions (DRCPE).

Depuis l’entrée en vigueur de la Directive 1999/92/CE en juillet 2003, l’évaluation des risques d’explosion est obligatoire. Les lieux de travail et les équipements doivent être mis en conformité sous peine d’une amende pouvant atteindre 10 000 euros (article L. 4741-1 du Code du Travail).

Le zonage ATEX : étapes et classification

Le zonage ATEX suit plusieurs étapes, notamment la collecte des données physico-chimiques des produits combustibles sur le site, l’analyse fonctionnelle des installations, la détermination des sources de dégagement et de la probabilité d’apparition d’une atmosphère explosive, la caractérisation de la zone en termes de dangerosité et d’étendue, l’étude des sources d’inflammation, et enfin, la classification des zones.

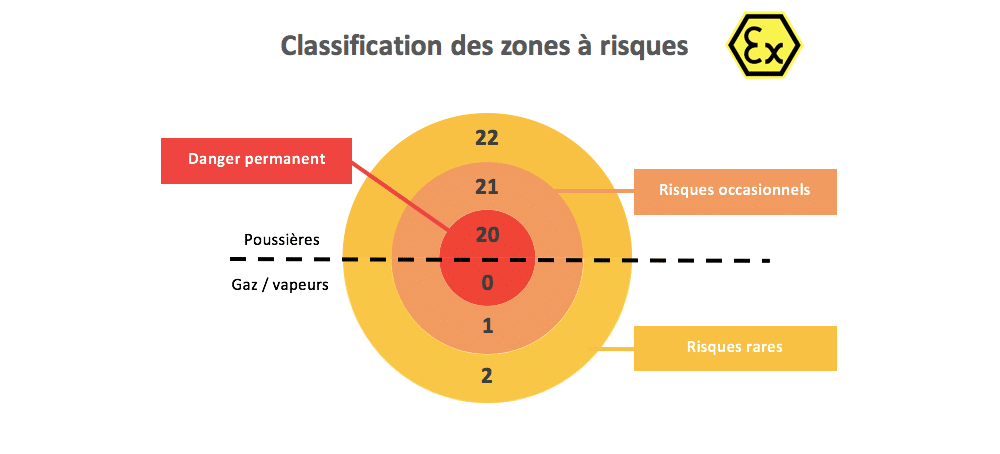

Il existe trois types de zones définies par la CEI (1986), le Ministère du Travail (1988), et le Ministère de l’Industrie (1991). Cette classification est affinée dans la directive ATEX, qui parle de catégories d’appareils en fonction de la probabilité de formation d’un mélange explosif et de deux applications distinctes pour les gaz et les poussières.

- Risque permanent : le mélange explosif est présent en permanence.

- Risque fréquent : un mélange explosif de gaz ou de vapeurs est susceptible de se former en service normal de l’installation.

- Risque occasionnel : un mélange explosif ne peut apparaître qu’en cas de fonctionnement anormal de l’installation.

| ZONES | CATÉGORIES DE MATÉRIEL | |

| GAZ | 0 : Présence permanente 1 : Présence occasionnelle 2 : Présence rare | -> 1G -> 2G ou 1G -> 3G, 2G ou 1G |

| POUSSIÈRES | 20 : Présence permanente 21 : Présence occasionnelle 22 : Présence rare | -> 1G -> 2G ou 1G -> 3G, 2G ou 1G |

Ces risques ont conduit à la création de trois catégories déterminant le niveau de protection des appareils :

- Catégorie 1 : très haut niveau de protection, le mélange explosif est présent constamment, ou pour une longue période, ou fréquemment.

- Catégorie 2 : haut niveau de protection, un mélange explosif se manifestera probablement.

- Catégorie 3 : niveau normal de protection, un mélange explosif a une faible probabilité de se manifester, et ne subsistera que pour une courte période.

| CATÉGORIE D’APPAREIL | SUBSTANCE INFLAMMABLE | DEGRÉ DE PROTECTION | PROTECTION, VALEURS PAR DÉFAUT | |

| APPAREIL GROUPE 1 | M1 | Méthane, poussières | Très haut niveau | 2 voies de protection ou valeurs par défaut |

| APPAREIL GROUPE 1 | M2 | Haut niveau | 1 voie de protection Fonctionnement standard | |

| APPAREIL GROUPE 2 | 1 | Gaz, vapeurs, brumes, poussières | Très haut niveau | 2 voies de protection ou valeurs par défaut |

| APPAREIL GROUPE 2 | 2 | Gaz, vapeurs, brumes, poussières | Haut niveau | 1 voie de protection Perturbation courante et fréquente |

| APPAREIL GROUPE 2 | 3 | Gaz, vapeurs, brumes, poussières | Standard | Niveau de protection requis |

Le marquage réglementaire ATEX

Le marquage réglementaire ATEX est essentiel pour les équipements destinés à être utilisés dans des zones dangereuses à risque d’explosion. Les équipements doivent arborer le numéro de la directive ATEX, la catégorie de zone, et les informations du fabricant. Il existe également un marquage normatif ATEX, spécifiant les normes pour la conception, la construction, la performance et le marquage des équipements utilisés dans des environnements potentiellement explosifs.

Le zonage permet d’identifier les emplacements où une atmosphère explosive peut se former et de déterminer le matériel adéquat à utiliser dans ces zones. Chaque appareil, qu’il soit électrique ou non, doit être conforme aux exigences techniques associées à chaque type de zone. Seuls les produits certifiés, avec un marquage spécifique, peuvent être utilisés en zone ATEX.

Remarques importantes

- Les appareils certifiés pour la zone 0 peuvent également être utilisés dans les zones 1 et 2.

- Les appareils certifiés pour la zone 22 ne peuvent pas être utilisés dans la zone 20 ou 21.

- Les zones 0 et 20 sont des zones où il existe un équipement électrique fixe, à l’exception des capteurs.

- Les appareils certifiés pour la zone 21 ne peuvent pas être utilisés dans la zone 1.

- Les appareils certifiés « gaz » ATEX sont protégés dans leur coquille, ainsi que chaque composant interne.

- Le matériel certifié ATEX « poussière » est protégé par son enveloppe extérieure.

- Certains dispositifs ont la double certification « gaz » et « poussière » et peuvent être utilisés dans les deux types d’environnement.

La gestion des zones ATEX est cruciale pour assurer la sécurité dans les environnements où des atmosphères explosives peuvent se former. La conformité aux réglementations, la délimitation précise des zones, et l’utilisation d’équipements certifiés sont des éléments essentiels pour prévenir les risques d’explosion et protéger la vie des travailleurs. La vigilance continue et la mise à jour régulière du zonage sont nécessaires pour s’adapter aux changements dans les conditions de travail.